基体金属的可焊性和焊点的可靠性

四、镀层可焊性的储存期试验及试验方法

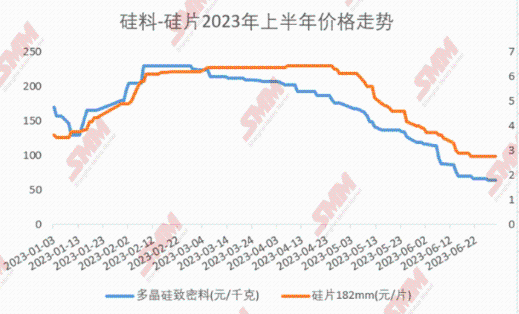

1.储存期对可焊性的影响元器件在长期存放过程中,各种镀层金属表面的可焊性均会恶化,而且这种恶化是随着储存期的增加而增加的,如图5所示。

图5 不同可焊性镀层在不同环境条件下储存的退化

出现上述现象的原因是:●金属表面接触空气中的氧、水分,在个别场合还会有SO2气体、盐雾气之类的腐蚀性气体,生成氧化膜和氯化膜,使金属镀层的可焊性不断劣化。●上层镀层与基体金属之间,两种金属原子的扩散形成的金属间化合物,使镀层厚度有所减薄,从而使表面可焊性下降。例如,将镀Sn导线暴露在155℃温度下进行加速老化,就会在基体Cu和镀层Sn之间形成铜锡金属间化合物的界面层,此界面层持续16h作用后,其厚度将增至2μm。这对于镀层较薄或偏心的镀Sn引脚而言,可想而知会把镀Sn层完全消耗掉,或者将引脚周围的一部分消耗掉,从而在引脚表面上露出金属间化合物界面,这样的表面是很难焊接的。因此,国际锡金属研究协会研究了镀Sn层和基体金属之间的相互扩散情况后,提出在镀Sn层和基体金属间引进一层阻挡层(如Ni层)以延缓金属间化合物的生长速度。当然在室温下也会形成界面合金层,但是由于这个过程进行得非常缓慢,其厚度经常都不会超过1μm。因此,尽管长期存放,可焊性也不会明显改变。

2)加速老化处理试验为了使PCB和元器件买方能用加速老化的方法来检查储存后的元器件的可焊性,且只有那些在老化处理后仍保持良好可焊性的元器件引脚和PCB,才能经得起在室温下长期储存而可焊性不会有明显的下降。因此,人们想出了各种加速老化处理办法,作为鉴定保管期间可焊性历时变化的参考。(1)国际电工委员会推荐的老化方法。为筛选一种最适宜的加速老化处理方法,以断定那些具有代表性的镀层经长期存放后可焊性的好坏,国际电工委员会推荐了几种老化方法,包括1h和4h的蒸汽老化,155℃、16h的高温老化和10天的恒定湿热老化等。湿热老化和蒸汽老化的主要影响是表层氧化和腐蚀,而155℃的高温老化除了使基体金属表层氧化之外,还将大大加速Cu-Sn合金层的形成。显然高温老化对可焊性的影响最为严重,其次是10天的湿热老化和4h的蒸汽老化。对于1h的蒸汽老化,按照美国军标MIL-STD-202F中试验方法208D的规定,至少相当于具有各种退化效应的综合储存条件下6个月的自然老化量。对于评定长期储存的导线端头可焊性在155℃下加速老化16h的方法不适合于快速测定。若一定要在155℃下做模拟试验,只要加速老化4h便足够了。(2)日本土肥信康等人的研究试验结论。日本土肥信康等人通过研究试验认为:① 与加热(150℃、1h)处理、亚硫酸气体(25℃、90%RH、SO2浓度为2 000ppm、5h)和盐雾(35℃、5%NaCl水溶液喷雾、5h)处理等方法相比,蒸汽老化(90%RH、100℃、3~24h)是一种条件极为苛刻的加速老化处理方法。它能模拟所有使镀层可焊性恶化的因素,而且使用的设备相对简单,重复性良好,认为是最适宜的加速老化处理方法。② 对现今电子工业领域中的各类可焊性镀层,为鉴定其长期保管的可焊性,可采用试验条件控制精确度良好的可焊性试验方法,再加上能囊括所有影响可焊性恶化因素的蒸汽老化处理方法二者的并用。

3)国内电子业界的试验建议国内工业部门也有人通过试验后认为:镀层可焊性在自然储存后的变化,通常可通过下述两项等效加速试验来进行模拟。(1)蒸汽加速老化试验。蒸汽加速老化试验是把样品悬挂在沸腾的蒸馏水面上,距离水面为(25±5)mm,老化时间≥2h。据有关资料称,蒸汽加速老化试验2h的可焊性劣化程度与无工业气体的储存室中无包装自然储存25个月后的可焊性是等效的。显然要预测2年后引线的可焊性,只需进行2h的蒸汽加速老化即可。(2)稳态湿热加速老化试验。稳态湿热加速老化试验是把样品放入潮湿箱中,温度为40℃,相对湿度为(93%±3%)RH,老化时间根据使用要求确定。稳态潮湿老化10天和无工业气体的储存室中无包装储存25个月后的可焊性是等效的。

根据樊融融编著的现代电子装联工艺可靠性改编

最新活动更多

-

精彩回顾立即查看>> 2024(第五届)全球数字经济产业大会暨展览会

-

精彩回顾立即查看>> 康耐视-基于Al和计算成像技术直播活动

-

精彩回顾立即查看>> 【汉高直播】导热类材料在电源及储能行业的应用

-

精彩回顾立即查看>> 【干货!】金升阳国产电源

-

精彩回顾立即查看>> 太阳能光伏组件创新技术在线峰会

-

精彩回顾立即查看>> 【在线研讨会】红外高温仪在光伏材料制备领域的应用

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论