Au脆现象发生的冶金机制及控制

老化后PBGA组装件的断裂位置如图3所示。老化断裂方式与上两种不同,它是在界面处的分层断裂,而不是钎料的脆性断裂。剪切测试证实脆性界面断裂是由烘烤过程中Au-Sn金属间化合物的再析出造成的。按照试验样品的实际尺寸,实际估算出在钎料中Au的浓度约为0.1wt%,远远小于3wt%(Au脆的浓度极限)。

图3 老化后PBGA组装件的断裂位置

三、Au脆现象发生的冶金机制

针对上述W.Reidel的研究试验结果,对冶金机制可做如下解释。1)一次再流用Sn37Pb焊膏在Ni/Au镀层上再流时,Au和Ni溶解到钎料中的溶解行为与温度及Ni和Au在液态钎料中的溶解度有关。在少于1s的时间内,一般会有0.1μm厚的Au溶解到钎料中,考虑到Ni在熔融钎料中的低溶解度,把很薄的Ni层溶解几秒就会达到饱和。在随后的典型为60s的再流时间内,暴露的Ni会和液态钎料反应,生成Ni3Sn4金属间化合物。焊接温度开始冷却时,如果钎料中的Au超过凝固温度时的溶解度极限0.3wt%,针状的AuSn4就会形成,并且均匀分布在整个钎料体中。2)老化烘烤再沉积层并不是AuSn4IMC,而是Au0.5Ni0.5 Sn4或Au0.45Ni0.55Sn4(可用通式AuxNi1-xSn4表示)的三元金属间化金物,其中Ni取代了AuSn4相中的部分Au,Au0.5Ni0.5Sn4的组分对应于Ni在AuSn4中的溶解极限。透射电子显微镜(TEM)观察表明,Ni3Sn4层由相对较大的单一晶粒组成。而AuxNi1-xSn4层为纳米晶结构,其中有很多微小的孔洞,特别是在晶界处的微孔很多。研究认为:AuxNi1-xSn4层化合物和其组元间的固相反应所产生的体积减小,导致了这些微小孔洞的生成。这些微小孔洞的出现也解释了在弯曲和剪切测试中的脆性断裂。(Au,Ni)Sn4三元相在150℃时是很强的优先形成相,并且使AuSn4重新位于界面以捕获在界面处的Ni。在150℃下,Au在Sn37Pb固相中的溶解度约为0.2~0.3wt%。相比之下,150℃下Ni在Sn37Pb固相中的溶解度可以忽略。在150℃下的烘烤过程中,AuSn4中的Au溶解到Sn37Pb钎料中并达到其固溶度。由于Au在Sn37Pb中的扩散较快,因此Au能很容易到达界面并与Ni3Sn4中可用的Ni反应形成AuxNi1-xSn4。界面处Au的逸失又致使Au从钎料体中向界面扩散。3)二次再流如果烘烤后的焊点再一次再流,界面处再沉积的AuxNi1-xSn4快速溶解到钎料中。由于AuxNi1-xSn4在钎料熔点温度以上并不稳定,Au在熔化的Sn37Pb或纯Sn中的溶解度均大于10at%。当烘烤和再次再流重复进行后,AuxNi1-xSn4相也重复发生沉积和溶解,而Ni3Sn4层单调地增厚。每次经历烘烤和再流的循环后,界面处的AuxNi1-xSn4在烘烤过程中的再沉积会明显变得更慢、更少。这是因为:(1)增厚的Ni3Sn4层变成Ni通过Ni3Sn4层向AuxNi1-xSn4层扩散的阻挡层;(2)由于AuxNi1-xSn4的溶解,使钎料基体中的Ni、Au和Sn并不需要扩散到界面处与Ni反应,而是在钎料基体中与Ni反应并形成AuxNi1-xSn4。

四、Au脆的控制

随着电子产品用户服役时间的延长,钎料和焊盘界面AuxNi1-xSn4逐渐沉积,钎料和Ni/Au表面的连接变得越来越脆。Au镀层的厚度会逐渐减薄,直至钎料中Au的浓度达到其固溶度约0.3wt%。然而,虽然Au的固溶度随温度的降低而降低,但0.3wt%的固溶度尚不能抵消低温时AuxNi1-xSn4再沉积的驱动力。为抑制AuxNi1-xSn4相可将Ni或Ag添加到钎料基体中,少量的Ni添加到钎料中,可以避免AuxNi1-xSn4的再沉积。Ni原子和Sn反应生成焊点内的Ni3Sn4颗粒,使AuxNi1-xSn4减少。相似地,Cu添加到钎料中也有效地抑制了再沉积并防止了Au脆。在钎料中存在Cu时,界面金属间化合物的物相有所不同。以Sn3.5Ag0.7Cu钎料在Ni/Au涂层的界面金属间化合物为例,生成(Au,Ni)2Cu3Sn5四元金属间化合物,而不是Sn37Pb钎料在Ni/Au上时的Ni3Sn4和(Au,Ni)Sn4。在155℃下老化45天后,Sn3.5Ag0.7Cu在Ni/Au上的四元金属间化合物层只有4μm,而Sn37Pb在Ni/Au上的三元(Au,Ni)Sn4金属间化合物层为20μm。在高温(>240℃)下对焊点进行再回流,被证明能有效抑制在后续烘烤过程中钎料和焊盘界面处的AuxNi1-xSn4。高温再流使Ni和Cu溶解到钎料基体中并包围AuxNi1-xSn4。根据樊融融编著的现代电子装联工艺可靠性改编

最新活动更多

-

精彩回顾立即查看>> 2024(第五届)全球数字经济产业大会暨展览会

-

精彩回顾立即查看>> 康耐视-基于Al和计算成像技术直播活动

-

精彩回顾立即查看>> 【汉高直播】导热类材料在电源及储能行业的应用

-

精彩回顾立即查看>> 【干货!】金升阳国产电源

-

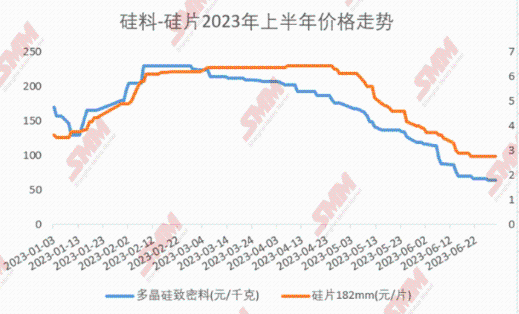

精彩回顾立即查看>> 太阳能光伏组件创新技术在线峰会

-

精彩回顾立即查看>> 【在线研讨会】红外高温仪在光伏材料制备领域的应用

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论