2018年度国外军工材料技术重大发展动向

军工材料是武器装备的物质基础,其技术发展既受装备的需求牵引,又遵循自身科学发展规律。2018年国外军工材料技术继续保持日新月异的发展势头,充分展现了复合化、微纳化、可设计化的发展趋势,不断向高性能、高可靠性、长寿命、低成本的发展目标迈进。2018年12月28日,中国航空工业发展研究中心在北京召开了2018年度国外军工材料重大进展评选会。与会专家成立了评选小组,本着重大性、颠覆性、引领性、基础性四大原则,从高性能金属材料、先进复合材料、特种功能材料、电子信息功能材料、关键原材料等五大领域86条发展动向中遴选出了以下十条重大动向,供决策机构和相关材料科研院所参考。

一、航空发动机高温合金粉末涡轮盘迈入第四代

2018年4月,全俄轻金属研究院展出了未来航空和舰船燃气涡轮发动机用高温合金涡轮盘和轴的毛坯。毛坯采用批产的粉末高温合金EP741NP和新的“VVP”系列制造。当前,全俄轻金属研究院正在根据联合发动机制造集团的采购进行科研工作。工作集中重点包括:(1)粉末高温合金VV751P 820°С下的持久强度水平评估研究,绘制毛坯盘概率曲线,反映毛坯盘材料的故障分布,用于联合发动机制造集团的未来发动机PD-14发动机零件(包括盘)的毛坯制造。(2)研制新高温合金牌号VV752P,进行材料试验和2019年新合金盘的结构强度性能评估,用于克里莫夫公司未来直升机发动机。(3)采用粒度级别在50-100微米、50-140微米和50-200微米的粉末高温合金EP741NP制备毛坯盘,并用这些样品进行专门的试验,延长RD-33系列发动机一级高压涡轮盘的使用寿命。(4)研制一系列新的高强和工作温度达到800°С的热强粉末镍基合金,采用最新的镍基粉末高温合金VVP系列(如VV753P)制造双金属可变毛坯盘,并进行验证。

图1 镍基高温合金粉末涡轮盘

二、计算材料技术加快复杂成分金属材料的发现速度

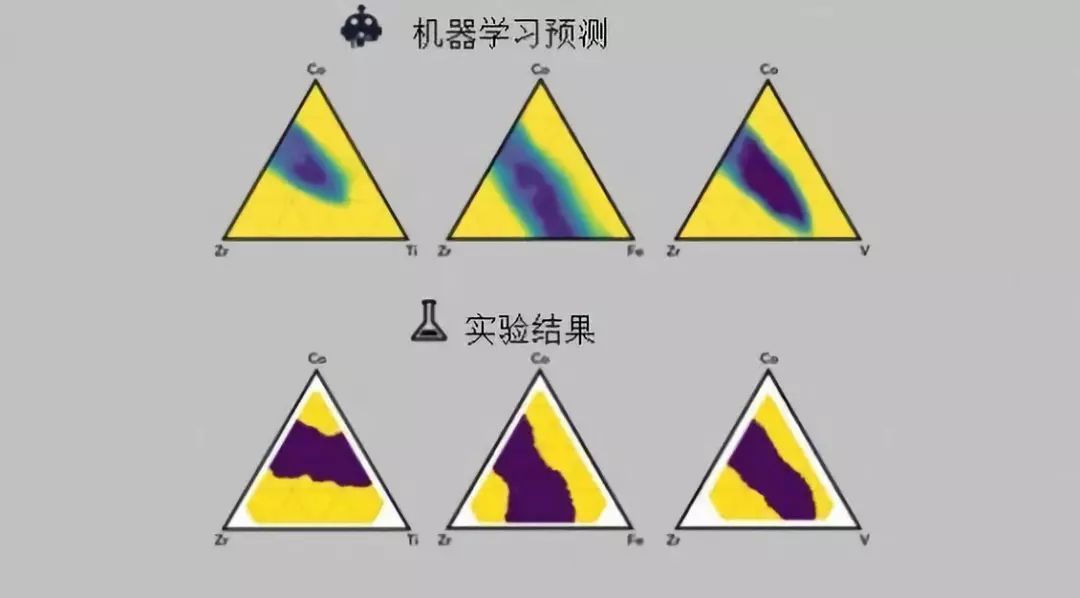

金属玻璃由两到三种金属混合而成,比常规合金具有更好的耐腐蚀和耐磨性,但其组分复杂,确定其具体的成分组合成为了制约这一新材料发展的瓶颈。2018年4月,由美国西北大学、能源部SLAC国家加速器实验室和国家标准技术研究所(NIST)的科学家领导的研究小组报告了利用机器学习算法在更短的时间和更少的成本下发现和改进金属玻璃的新途径。研究人员首先从以往50年的材料数据中筛选了近6000个金属玻璃的实验结果,然后将其作为样本集用于训练机器学习算法模型,之后研究人员使用了两种不同的方法制作了两套样品合金来测试制造方法对合金变成金属玻璃的影响,然后研究人员用SSRL(斯坦福同步辐射光源)的X射线束扫描两组合金并将结果输入数据库以产生新的机器学习结果并将其准备用于最后一轮的扫描和计算样本。在最后一轮的实验中,研究人员将从样品中发现金属玻璃的成功率从1/300或1/400提升到了1/2或1/3。研究人员表示,在过去的半个世纪里科学家们仅仅研究了大约6000种组成金属玻璃的成分,而借助机器学习算法,可以在一年内制作和筛选20000个。在进一步的研究工作中,研究人员将努力使这一过程更加快速,并最终实现完全自动化。2018年5月,美国能源部的艾姆斯实验室开发了一种高通量计算分析方法,可以帮助预测尚未制成的高性能高熵合金的成分和性能。高熵合金由四种或四种以上的元素组成,具有优异性能,是极端使用环境下最有潜力的下一代结构材料。但高熵合金的成分组合数量庞大,科研人员们很难知道究竟可以从哪里找到新型高熵合金。且高熵合金非常难以制造,需要使用昂贵的材料和特殊加工技术。利用高通量计算方法,科研人员使用了一种独特的电子结构方法,预测任意组合高熵合金的性质,同时评估其在简单结构中形成固溶体的能力,原子的排序、化学稳定性以及在不同温度下的机械性能。利用这种方法,科研人员可以缩小多组分材料系统的设计空间,并围绕最有前景的材料区域进行研究和开发进行调整。

图2 机器学习预测金属玻璃成分与实验结果高度符合

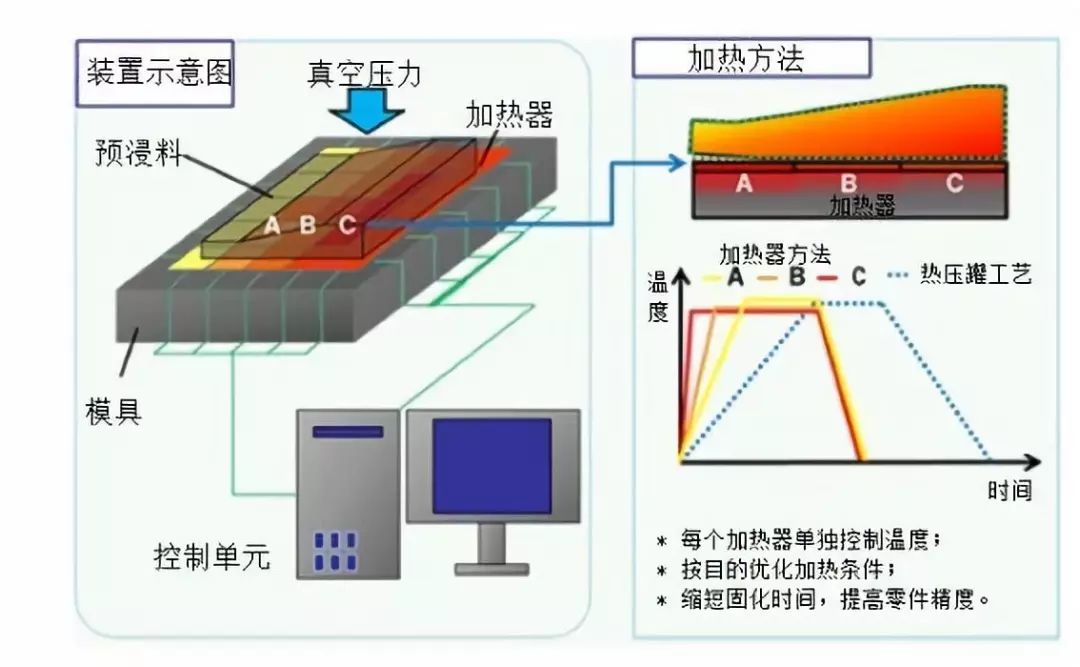

三、新型非热压罐固化工艺开启高效低成本树脂基复合材料时代

碳纤维增强树脂基复合材料(CFRP)通常采用热压罐固化工艺制造。但是,由于热空气导热效率低且模具比热容大,导致加热和固化时间很长;用于大型、厚度变化大的复杂外形零件时,零件内部的问题分布很难控制,产生不均匀的残余应力并且有时使零件变形,存在尺寸精度问题。针对上述问题,2018年4月本东丽公司宣布成功开发CFRP新型非热压罐固化工艺技术,在模具表面上嵌入了多个加热器板。每个加热器独立控制,真空状态下的零件被直接接触的加热器有效加热。控制每个控制器,实现在各个位置的最佳热量分布,提供了均匀的残余应力。目前,东丽已经安装了一个原型制造设备并正在执行验证试验,有望将热压罐固化工艺的9小时减少到4小时,50%的能耗降低,因为不再需要压力和加热媒介(如热空气)。新技术还有望降低装配时间。2018年5月,美国伊利诺大学通过将烙铁与树脂表面角接触,启动树脂内部的级联化学反应波固化树脂,无需外部能源,得到的最终复合材料部件质量符合标准。与常规热压罐固化工艺相比,这种工艺可降低10个数量级的能耗,并减少2个数量级的工时。

图3 东丽开发的新固化技术示意图

最新活动更多

-

6月13日立即参评>> 【评选启动】维科杯·OFweek(第四届)2025汽车行业年度评选

-

精彩回顾立即查看>> 2024(第五届)全球数字经济产业大会暨展览会

-

精彩回顾立即查看>> 康耐视-基于Al和计算成像技术直播活动

-

精彩回顾立即查看>> 【汉高直播】导热类材料在电源及储能行业的应用

-

精彩回顾立即查看>> 【干货!】金升阳国产电源

-

精彩回顾立即查看>> 太阳能光伏组件创新技术在线峰会

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论