先进复合材料讲义(十一):复合材料外部修复、黏合与螺栓修复

本内容较多,将分多次进行分享,更多内容,复合材料前沿公众号!

01

使用湿铺层和双真空脱松法进行外部修复

一般来说,湿铺层修补的性能不如用预浸料修补的好;但采用双真空脱松法(DVD法)可改善湿铺层工艺的性能。DVD工艺是一种去除导致湿层合板孔隙的滞留空气的技术。DVD工艺常用于为复杂轮廓表面的固体层压结构制作贴片。湿铺层补丁准备在DVD工具,然后二次粘结到飞机结构。如下图70所示,层压工艺类似于标准的湿式铺层工艺。区别在于修补的方式。

双真空压实原理

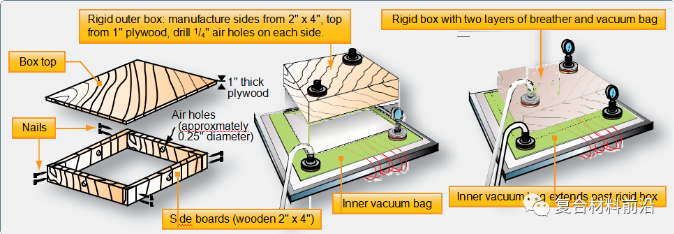

双真空袋工艺用于制造湿铺层或预浸修补层合板。如下图70所示。为了开始减压过程,将内部的柔性真空袋内的空气抽走。然后将刚性外盒密封在内真空袋上,排出刚性外盒与内真空袋之间的容积空气。由于外部的盒子是刚性的,第二次排气防止大气压力压下的内部真空袋补丁。这随后防止气泡在层压板内被掐掉,并促进空气被内部真空去除。接下来,加热层压板到预定的脱胀温度,以降低树脂粘度,进一步提高空气和挥发物从层压板内去除。通过热传导毯施加热量,热传导毯由直接放置在热传导毯上的热电偶控制。一旦减压循环完成,压缩层压板,通过排气真空源连接到外部刚性盒,以巩固层,允许大气压力重新进入盒,并对内部真空袋提供正压力。完成压实循环后,从组装中移除层压板并准备固化。

DVD工具可以在商业上购买,但也可以在当地用2乘4的木材和胶合板制作,如图70所示。

(图70)DVD工具由木材二乘四和胶合板制成

飞机修补安装

当补丁从DVD工具中取出来后,仍然可以将其形成飞机的轮廓,但时间通常限制在10分钟。在飞机蒙皮上放置薄膜粘合剂,或粘贴粘合剂,并将贴片放置在飞机上。使用真空袋和加热毯固化胶粘剂。如图71及图72所示:

(图71)双真空压实示意图

(图72) DVD固化周期

02

使用预固化层压进行外部修复

预固化修补不是很灵活,不能用在高度弯曲或复合曲面上。修复步骤类似于用预浸料进行外部粘合修复,除了步骤三和步骤四。

步骤3:预固化修补

参考SRM的正确尺寸、厚度、方向。你可以在修理车间对预固化的贴片进行层压和固化,并与主基结构进行二次粘结,或者获得标准的预固化贴片。如图73所示:

(图73) 预固化修补

步骤4:预固化修补

在损坏的区域涂上薄膜粘合剂或粘贴粘合剂,并将预先固化的修复物放在上面。真空袋的修补和固化温度适宜于膜胶或黏剂。大多数薄膜胶粘剂在250°F(121℃)或350°F(176.67℃)下固化。有些膏状胶粘剂在室温下固化,尽管可以使用升高的温度来加快固化过程。

03

黏合与螺栓修复

黏合修理的概念已经发现在两种类型的制造装配方法中具适用性。它们的优点是不引入应力集中钻孔紧固件孔补丁安装,可以比原来的零件材料更强。黏合修复的缺点是,大多数修复材料需要特殊的存储、处理和固化程序。

螺栓修复比黏合修复更快且更容易。它们通常用于厚度大于0.125英寸的复合材料外壳上,以确保有足够的紧固件轴承面积用于负载转移。它们被禁止在蜂窝夹层组件中使用,因为可能会有水分从紧固件孔侵入并导致芯层退化。螺栓修复比类似的黏合修复更重,限制了它们在重量敏感的飞行控制表面上的使用。

蜂窝夹层部件通常有薄的表面板,使用黏结围角式修复是最有效的。可以使用一个绑定的外部步骤补丁作为替代方案。螺栓修复是无效的薄层合板,因为复合材料层合板的低承载应力。大型飞机上使用的较厚的固体层压板在高载荷区域可达一英寸厚,这些类型的层压板不能有效地使用黏结围角式修复。如图74所示

螺栓的维修

20世纪70年代设计的飞机采用复合夹层蜂窝结构作为轻载二级结构,但新的大型飞机采用厚固体层压板作为一级结构而不是夹层蜂窝结构。这些厚厚的实心层压结构与传统的夹层蜂窝结构有很大的不同,用于飞行控制、起落架门、襟翼和今天飞机的扰流板。它们对修复提出了挑战,很难用黏结修复方法进行修复。螺栓修复方法已被开发用于修复较厚的固体层压板。

蜂窝夹层结构不需要螺栓修复,因为薄板的承载强度有限,钻孔削弱了蜂窝结构强度。螺栓修补的优点是只需要选择贴片材料和紧固件,修补方法类似于钣金修补。不需要固化修补和将预浸料修补材料和薄膜粘合剂储存在冰箱中。贴片可以由铝、钛、钢或预固化的复合材料制成。复合修复通常由碳纤维与环氧树脂或玻璃纤维与环氧树脂制成。

你可以用铝板修复碳纤维结构,但你必须在碳纤维部件和铝板之间放置一层玻璃纤维布,以防止电偶腐蚀。钛和预固化复合材料板是修复高负载组件的首选。预固化的碳/环氧树脂贴片具有与基材相同的强度和刚度,因为它们通常固化相似。

钛或不锈钢紧固件用于碳纤维结构的螺栓修理。如果与碳纤维一起使用,铝紧固件会腐蚀。不能使用铆钉,因为使用铆钉枪安装铆钉会对孔和周围结构造成损伤,铆钉在安装过程中会膨胀,这对复合材料结构是不可取的,因为它可能会导致复合材料的扩界。

修复程序

步骤1:损坏检查

在厚层合板中,除非损伤接近表面,否则轻敲试验不能有效地检测分层.

为了确定损伤区域,超声检查是必要的。咨询SRM以找到适用的NDI程序。

步骤2:去除损伤

为防止应力集中,需将损伤区域修整成光滑半径较大的圆孔或矩形孔。用磨砂机、刨具或类似的工具清除损坏。

步骤3:准备修补

根据SRM中的修复信息确定补丁的大小。在将修补物贴在损坏的结构上之前,先切割、成型和定型修补。它更容易使补丁比计算稍微大一点,并修剪尺寸后钻孔所有紧固件孔。在某些情况下,修补物是预先成型和预先钻孔的。如果要进行切割,应使用适用于贴片材料的标准车间程序。钛很难加工,需要一个强大的滑辊来弯曲材料。金属贴片需要锉平,以防止切口周围产生裂纹。当在复合材料中钻导孔时,用于修复紧固件的孔必须与现有紧固件至少有4个直径,并有3个紧固件直径的最小边缘距离。这不同于铝的标准做法,允许两个直径的距离。具体的导孔尺寸和使用的钻头类型应遵循特定的SRM说明。如图75所示:

(图75)复合材料结构螺栓修补的物料修补布局

步骤4:孔洞布局

要在受损区域定位修补,在主基结构和修补材料上画两条垂直的中心线,这两条中心线定义了主荷载或几何方向。然后,在修补物上画出孔型,在贴片材料上钻导孔。将修补物的两条垂直中心线与主基结构上的线对齐,并将导孔转移到主基材料上。用最小差来固定修补。在修补的边缘做上记号,这样就可以很容易地把它放回原来的位置。

步骤5:在修补物和主基结构上钻孔和铰孔

复合材料表皮应该进行备份,以防止分裂。用小于1/64尺寸的钻头在贴片和主基材上扩大导孔,然后将所有孔铰到正确的尺寸。通常建议飞机零件的公差为+0.0025/-0.000英寸。对于复合材料,这意味着不使用干扰紧固件。

步骤6:紧固件安装

一旦紧固件孔钻全尺寸和铰接,永久紧固件安装。安装前,用夹具长度计测量每个紧固件的夹具长度。由于不同的修理需要不同的紧固件,有关允许的紧固件类型和安装程序请参考SRM。但是,安装所有用密封胶浸湿的紧固件,应用适当的扭矩安装螺钉和螺栓。

步骤7:紧固件和修补物的密封

密封胶应用于螺栓维修,以防止水或湿气侵入、化学损伤、电偶腐蚀、燃料泄漏。它们还提供轮廓平滑。密封胶必须涂在干净的表面上。遮蔽胶带通常放置在贴片的外围,与贴片边缘平行,并在贴片边缘与遮蔽胶带之间留下小缝隙。密封胶被应用到这个缝隙中。

步骤8:涂面漆和防雷网

修补需要打磨,底漆,并使用认可的油漆系统进行油漆。如果在易受雷击的区域使用复合修复,则需要加装防雷网。

原文标题 : 先进复合材料讲义(十一):复合材料外部修复、黏合与螺栓修复

最新活动更多

-

5月16日立即参评 >> 【评选启动】维科杯·OFweek(第四届)2025汽车行业年度评选

-

精彩回顾立即查看>> 2024(第五届)全球数字经济产业大会暨展览会

-

精彩回顾立即查看>> 康耐视-基于Al和计算成像技术直播活动

-

精彩回顾立即查看>> 【汉高直播】导热类材料在电源及储能行业的应用

-

精彩回顾立即查看>> 【干货!】金升阳国产电源

-

精彩回顾立即查看>> 太阳能光伏组件创新技术在线峰会

- 1 关税冲击半导体产业,这一细分领域可能影响最大

- 2 Covation Biomaterials瑞讯生物材料在中国国际橡塑展上发布全新一代生物基PTMEG

- 3 安森美韩国SiC工厂投资终止:战略误判,无奈止损

- 4 科思创开启车用材料循环革命,并领航低空经济材料创新!

- 5 【聚焦】复合磷酸铁钠(NFPP)目前已实现产业化量产 行业标准处于制定中

- 6 石英,谁是盈利最强企业?

- 7 TOPCon金属化工艺,效率跃升的“最后一公里”

- 8 【洞察】4,4’-联苯二甲酸(BPDC)应用领域广泛 我国研究取得新进展

- 9 【深度】玻纤增强聚丙烯复合材料应用空间广阔 我国供应能力正不断提升

- 10 PEEK轻量化材料,谁是盈利最强企业?

分享

分享

发表评论

请输入评论内容...

请输入评论/评论长度6~500个字

暂无评论

暂无评论